智能工厂正在自动化边缘控制器和收集、联网和评估数据的传感器的帮助下优化生产方法和产出。

网络化、智能化、自控、自我优化、资源高效的生产构成了智能工厂,是工业物联网(IIoT)和工业4.0的核心场景。制造商正面临着日益增长的材料、劳动力和能源成本,以及全球竞争。同时,提高产品质量、减少浪费和节约资源是重中之重。为了实现这些目标并在全球经济中具有竞争力,人们正在努力使用最大程度的自动化来加强生产运营。

对明天生产的想法

生产设施未来的成功很大程度上取决于其快速适应产量、产品和方法变化的能力。智能工厂沿着整个价值链高度网络化,直至最终产品。他们可以根据不同的批量生产产品,而不会显著增加生产成本。使用通过传感器和控制器的互联网络收集的数据,人工智能(AI)校准设备功能(包括诊断)以提高效率,并整合学习过程以继续带来改进。智能连接为生产设施带来了特定于应用的收入提升流程。与此同时,数据收集使得保护专有信息和设备安全成为重中之重。正因为如此,智能工厂不能简单地被视为一个附加的解决方案;它必须作为现有生产线的智能版本进行战略性整合。

明智的规划是第一步。必须考虑正在使用的每一种方法以及设计更有效方法的未来目标,并改进OEM的流程。了解哪里需要改进,并使用数据收集来确定在流程的哪里可以找到改进,从而更有效地利用材料、劳动力和能源。应用程序的智能联网还可以显著缩短系统工程时间。

联网运营是从工厂的原始流程向新的智能工厂方法过渡的先决条件。从控制系统到现场级的网络设备包括生产链中的每一步。这种IIoT方法包括从订单点到生产流程和供应链的每一步的数据收集、记录、数字化和链接。

智能工厂的数据透明性

所有生产和系统数据的透明是智能工厂的一个重要功能。只有将数据放入环境中,进行适当的处理,并整合成可操作的信息,才能采取措施来改进生产过程。为了取得成功,传感器必须在现场收集产品和生产数据。这些传感器可以被设计到连接的系统架构中,或者集成到OEM的最终产品中。除了收集数据,智能系统还必须将信息安全无误地从现场传输到更高的级别,例如MES(制造执行系统)或云。在许多情况下,在云中传输和存储数据的相对较高的费用意味着将原始传感器数据直接发送到更高级别的系统是没有意义的。

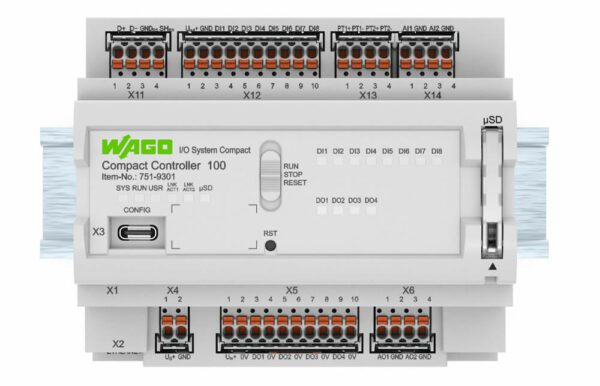

自动化边缘控制器可以做出决定性的贡献。这些设备通过网络从各种现场设备收集信息,以提供可视性,并为机器级别的决策提供可操作的数据。模块化系统可轻松引入现有网络,并为新设计提供灵活性。边缘控制器可以处理各种不同的通信接口,现场总线可用于通过CANopen、PROFIBUS DP、EtherNet/IP或Modbus-TCP从独立于制造商的设备水平收集数据,还可以通过MQTT和OPCUA协议管理垂直信息。

一些先进的边缘控制器可以作为可扩展的节点和网关并入现有的自动化系统中,这些节点和网关可以在不干扰实际自动化过程的情况下进行改造;然后,这些数据可以被聚合成简短的信息,传输到更高的层次,MES或云。在这个框架中,与云链接相关的优势最初看起来非常有前途:云解决方案灵活、可伸缩、高度可用,并提供了集中访问的机会。

新一代工业连接解决方案现已推出,有助于提升设施的自动化能力。工业4.0转型可以通过使用网络化的维护、设施和生产技术,再加上机器学习来实现完全自主的工厂。